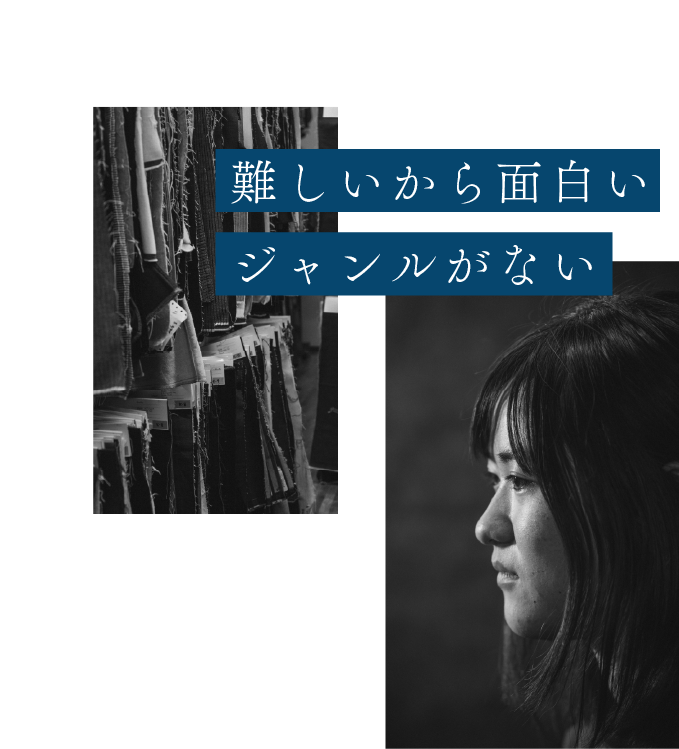

ジャンルがない、唯一無二の挑戦。

ジャンルがない、唯一無二の挑戦。

新しい価値に挑む。

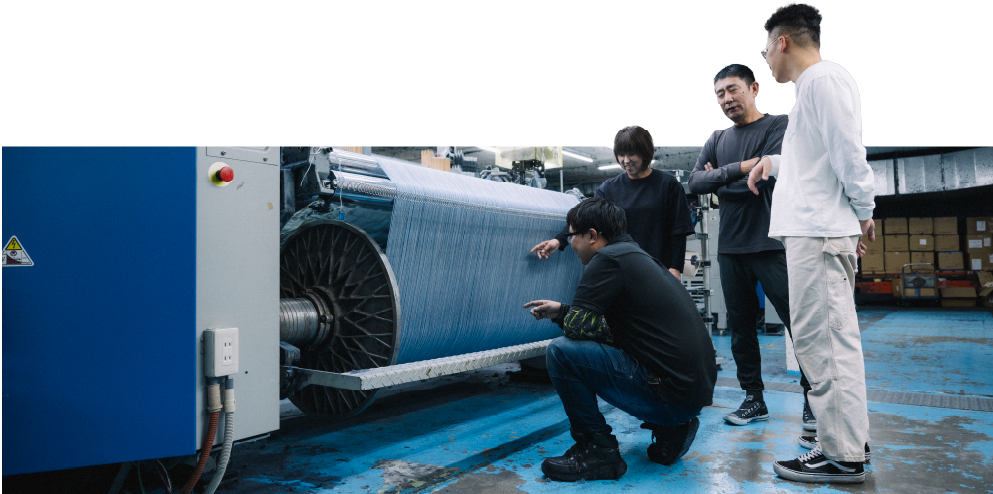

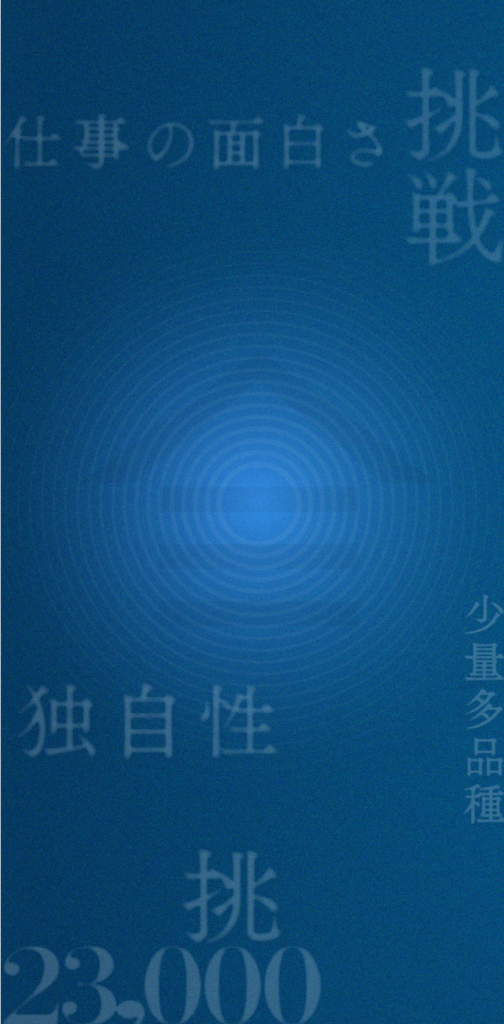

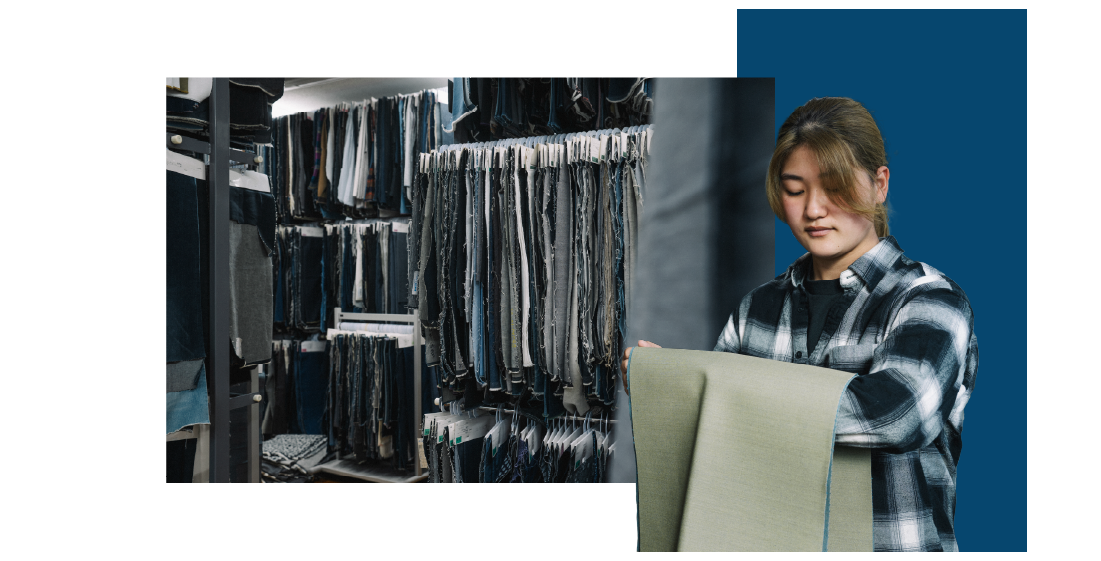

山足織物には、はっきりした“ジャンル”がありません。

つくるのは「求められたものに最適な生地」。

そのために、ものづくりの常識や既存の型にとらわれず、毎日さまざまな企画に挑戦しています。

小ロット・短サイクルのスピード感、23,000種を超える膨大なアーカイブ、

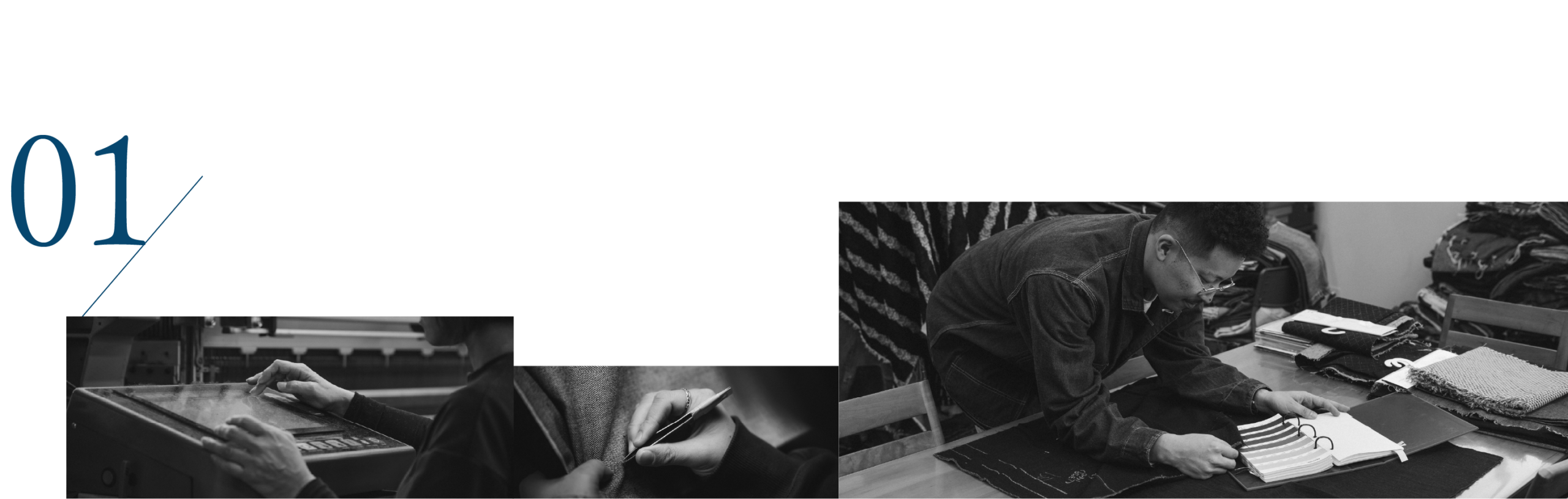

そして最初から最後まで一人で仕上げる山足独自のスタイル。

こうした環境が、日々新しい問いを生み、向き合い、試し、失敗し、また挑む。

そんな「挑戦を前提にした空気」をつくっています。

できることが増えるほど、自分の強さは自然と大きく育っていく。

その一歩一歩が会社の価値を押し上げ、少量多品種だからこそ生まれる独自の表現が、

業界や市場へ、さらには社会へと、新しい可能性を押し広げていく。

その連鎖こそ、この会社を形づくるエンジンです。

だから私たちは、

ジャンルがない会社で

新しい価値に挑む。

山足織物には、はっきりした“ジャンル”がありません。

つくるのは「求められたものに最適な生地」。

そのために、ものづくりの常識や既存の型にとらわれず、毎日さまざまな企画に挑戦しています。

小ロット・短サイクルのスピード感、23,000種を超える膨大なアーカイブ、

そして最初から最後まで一人で仕上げる山足独自のスタイル。

こうした環境が、日々新しい問いを生み、向き合い、試し、失敗し、また挑む。

そんな「挑戦を前提にした空気」をつくっています。

できることが増えるほど、自分の強さは自然と大きく育っていく。

その一歩一歩が会社の価値を押し上げ、少量多品種だからこそ生まれる独自の表現が、

業界や市場へ、さらには社会へと、新しい可能性を押し広げていく。

その連鎖こそ、この会社を形づくるエンジンです。

だから私たちは、

膨大なアーカイブギャラリー

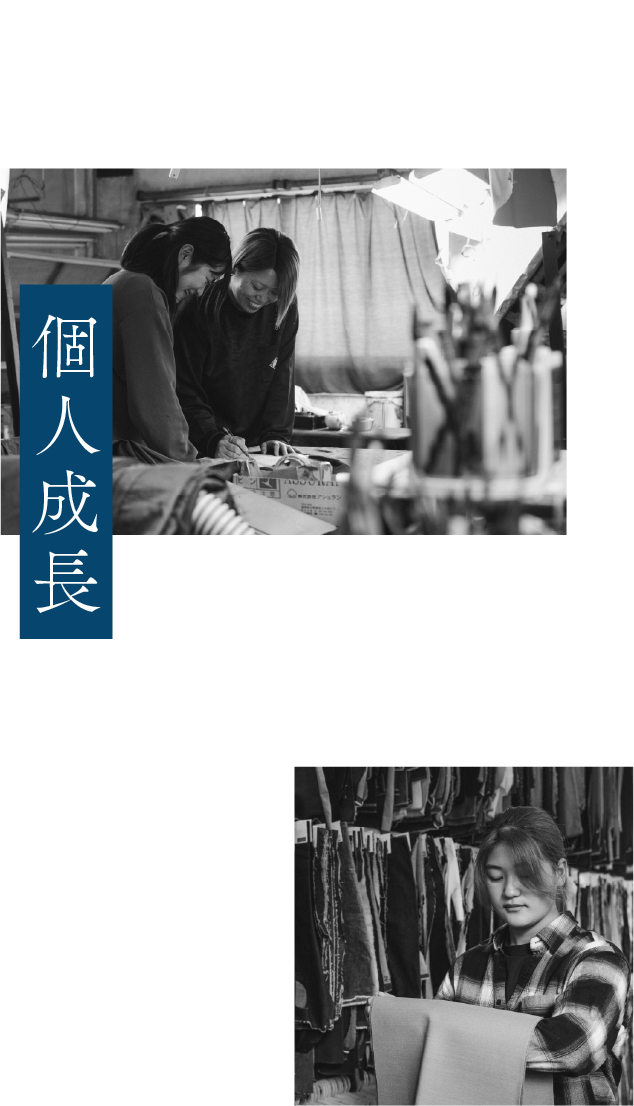

長年積み重ねた23,000種以上の生地アーカイブは、山足織物の「引き出し」そのもの。過去の試行錯誤が新たな挑戦の土台となり、アイデアが広がり、「こんな生地、つくれる?」という未踏領域の依頼に応え続けることが出来ます。

少量多品種の受注姿勢

難しい案件でも簡単に断らない。

利益よりも“挑戦してみる”を優先してきた姿勢が、技術の幅を大きく押し広げました。他社では避けられるような案件にこそ、新しい経験とノウハウが詰まっています。

ブランド採用実績

山足織物の生地は、国内外の名だたるブランドで採用され、パリコレなど一流の舞台にも多数登場しています。

多様なクライアントの要望に応え続けた経験と実績が、今の信頼につながっています。

![]() 山足織物の仕事は面白いから、

山足織物の仕事は面白いから、

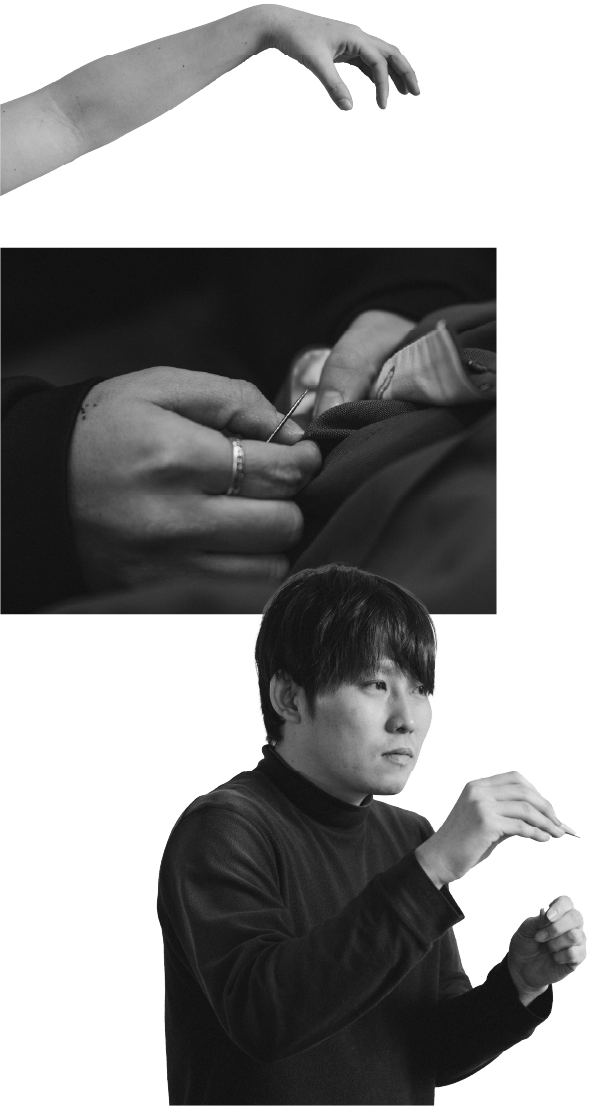

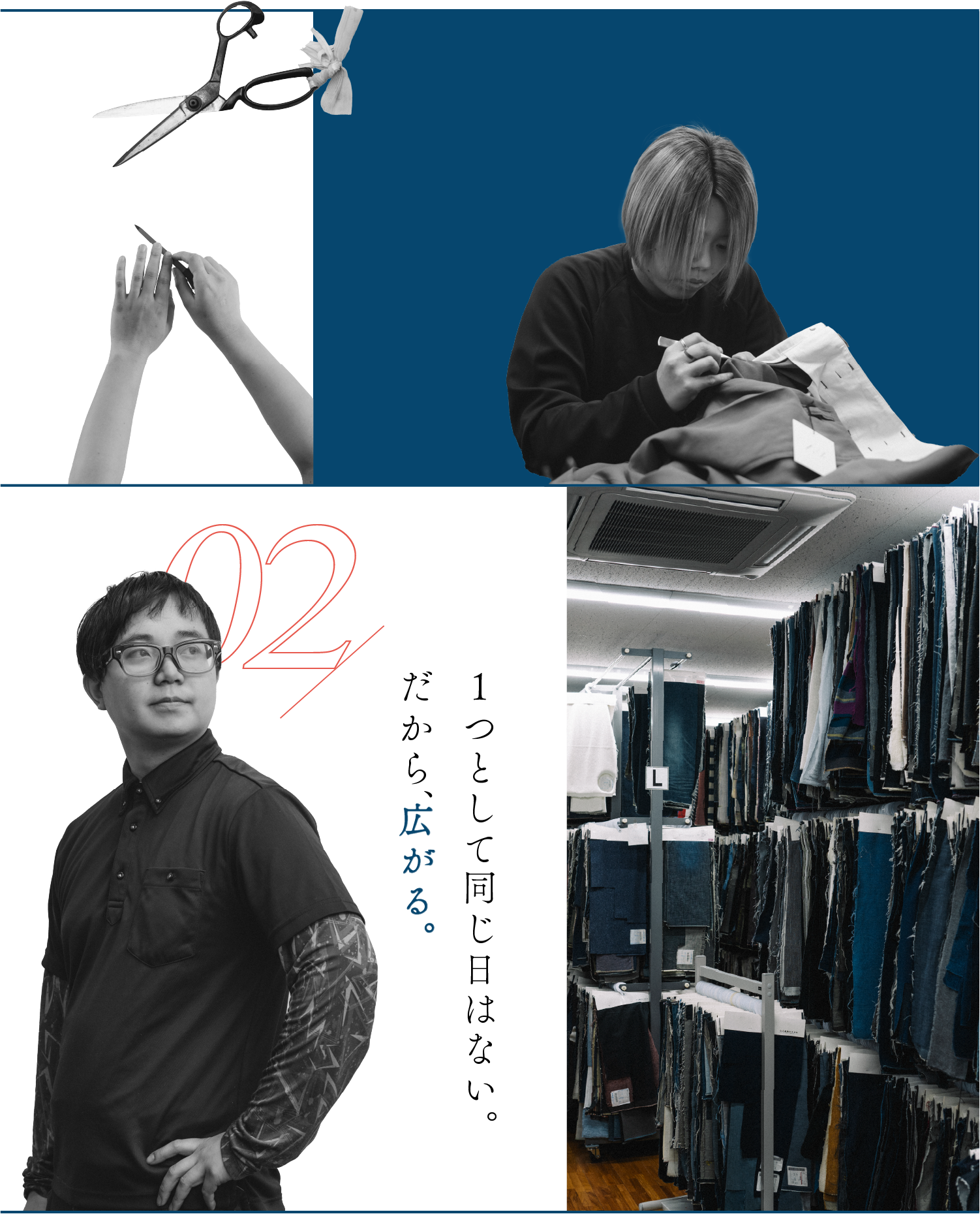

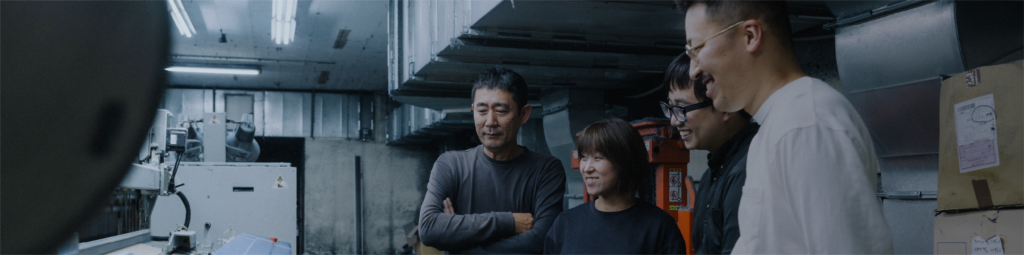

糸の準備から織り上げ、一反を仕上げるまでの工程を、一人の職人が一貫して担当します。分業では得られない「ものづくりの全体像」を体感でき、作業を積み重ねるたびに自分の技術の幅が大きく広がっていく。責任とやりがいが一体となった環境だからこそ、完成した生地が“自分の作品”として胸を張れる誇りにつながります。

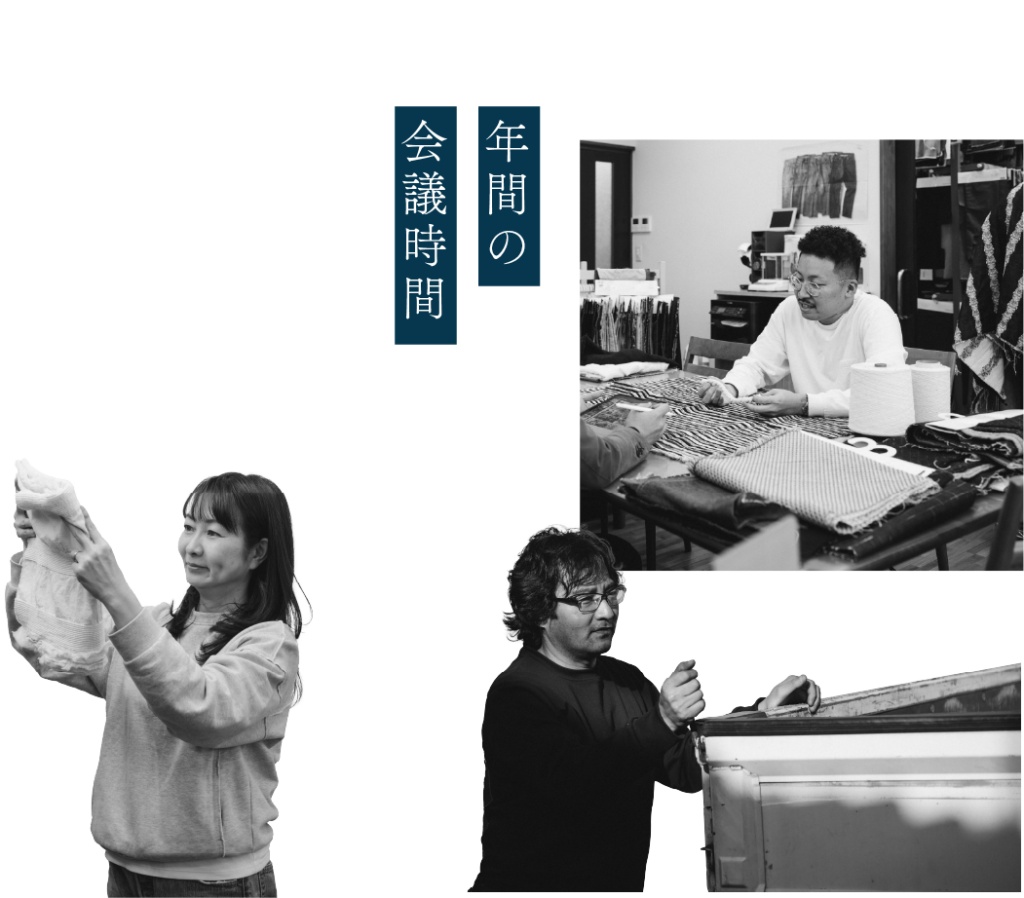

少量多品種の生産体制のもと、日々扱う素材も企画内容も変化し続けます。短いスパンで試作と改善が繰り返され、若手でも自分のアイデアや技術がすぐに形になるスピード感が魅力です。昨日できなかったことが今日できるようになる。その積み重ねが、日々の変化を楽しみながら成長できる環境をつくっています。

23,000種に及ぶ膨大なアーカイブは、経験と挑戦の証。その一方で、「まだ誰も作ったことのない生地を生み出したい」という未完成の問いが常に存在し続けます。過去の答えと未来の挑戦が同時にそろう環境だからこそ、ここでしかつくれない唯一無二の価値が生まれる。自分の手で新しい“正解”をつくりにいける仕事です。

山足織物の仕事は難しいから、

山足織物の仕事は難しいから、

![]() 山足織物の仕事は難しいから、

山足織物の仕事は難しいから、

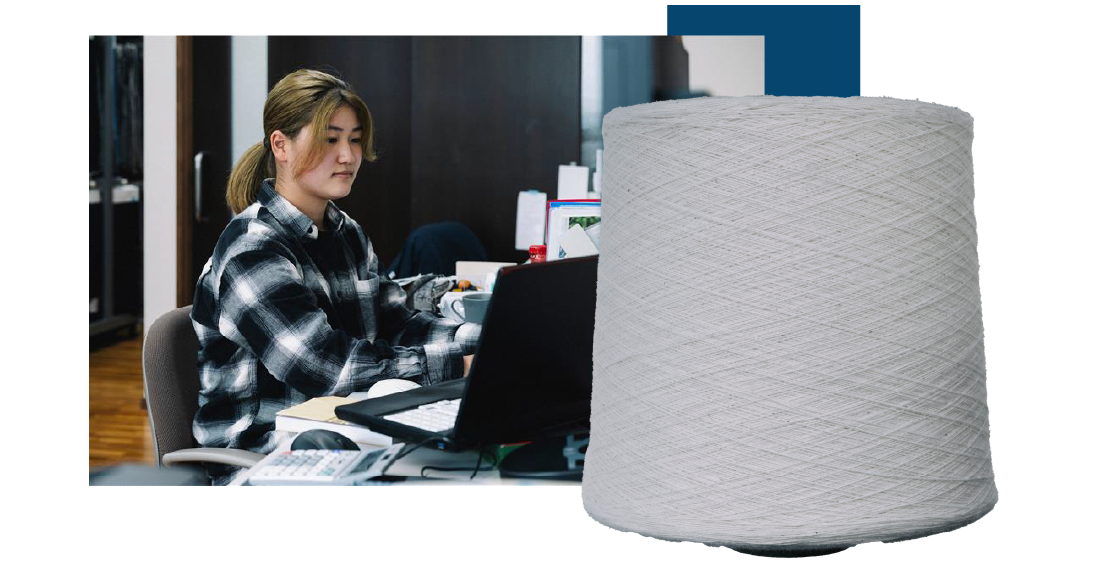

商社とブランド担当者から相談

既存顧客から生地の相談があった際に、用途・雰囲気・納期などを確認しながら、実現に向けた方向性をすり合わせる。

生地の仕様を決める

色味・風合い・糸の種類・織り方・厚みなど、細やかな仕様を打ち合わせ。既存の品番も参照しながら、最適な組み合わせを決定する。

手持ちの糸や生地がない場合は、代替品を探す。仕様に最も近い素材を選び、品質を確認して準備を始める。

受注

仕様が確定したら正式に受注。製造部へ詳細を共有し、生産スケジュールや工程を調整。必要に応じて追加検討や微調節も行う。

商社とブランド担当者から相談

既存顧客から生地の相談があった際に、用途・雰囲気・納期などを確認しながら、実現に向けた方向性をすり合わせる。

生地の仕様を決める

色味・風合い・糸の種類・織り方・厚みなど、細やかな仕様を打ち合わせ。既存の品番も参照しながら、最適な組み合わせを決定する。

手持ちの糸や生地がない場合は、代替品を探す。仕様に最も近い素材を選び、品質を確認して準備を始める。

受注

仕様が確定したら正式に受注。製造部へ詳細を共有し、生産スケジュールや工程を調整。必要に応じて追加検討や微調節も行う。

指図の設計

糸の構成・密度・織り組織・仕上げなど、細かな生地設計を行い、製造の指針となる指図書を作成する。

原料の手配

設計に必要な意図や副資材を、おもに国内から手配。色や太さなど条件を満たす素材を確保し、製造準備を整える。

製造フローへ

ワインダー、整経、織機など工程全体の流れを確認しながら、生産ラインを立ち上げる。

必要な機器の調整も行う。

試行錯誤を重ねる

織りながら密度や風合いを確認し、糸のテンションや織機の設定を微調整。理想の仕上がりに向けて調整を繰り返す。

検反・出荷

完成した生地の傷・色ムラ・密度などを丁寧に検反。品質をクリアしたものだけを巻き上げ、梱包して出荷する。

指図の設計

糸の構成・密度・織り組織・仕上げなど、細かな生地設計を行い、製造の指針となる指図書を作成する。

原料の手配

設計に必要な意図や副資材を、おもに国内から手配。色や太さなど条件を満たす素材を確保し、製造準備を整える。

製造フローへ

ワインダー、整経、織機など工程全体の流れを確認しながら、生産ラインを立ち上げる。必要な機器の調整も行う。

試行錯誤を重ねる

織りながら密度や風合いを確認し、糸のテンションや織機の設定を微調整。理想の仕上がりに向けて調整を繰り返す。

検反・出荷

完成した生地の傷・色ムラ・密度などを丁寧に検反。品質をクリアしたものだけを巻き上げ、梱包して出荷する。

![]() 山足織物はこれからも挑むから、

山足織物はこれからも挑むから、

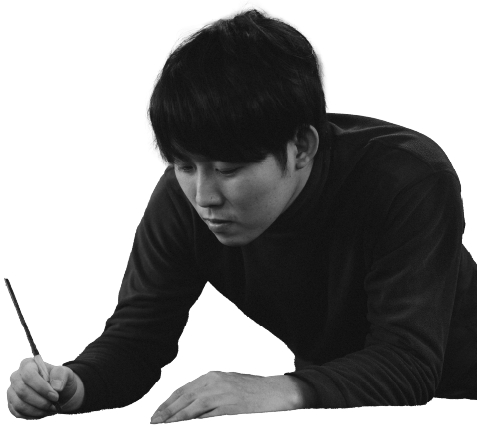

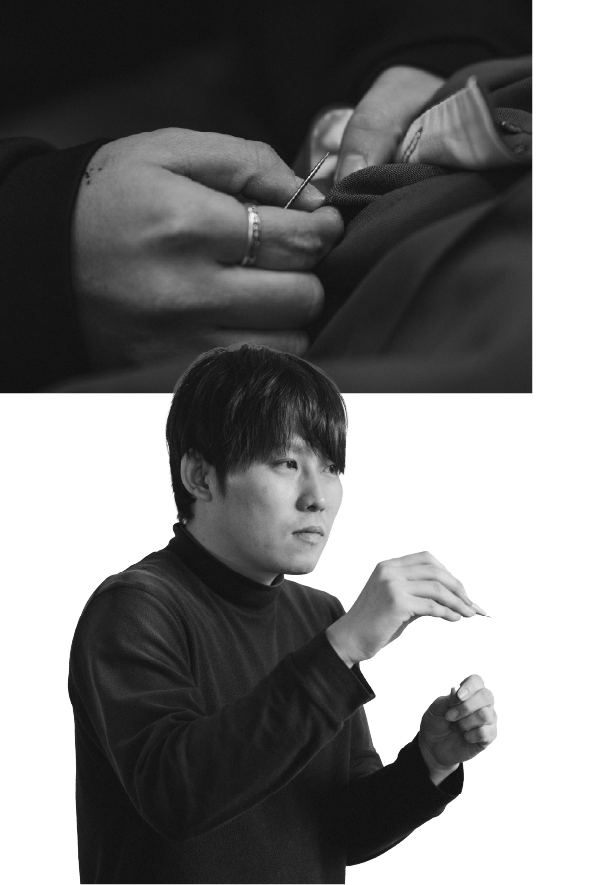

営業部

畑野 翔 / SHO HATANO

![]() 山足織物はこれからも挑むから、

山足織物はこれからも挑むから、

営業部

畑野 翔

SHO HATANO

日本各地から集めた希少なヴィンテージ織機を修復し、現役で稼働させています。

独自の表情を生む唯一無二の織りを、現代の技術と組み合わせて生み出しています。

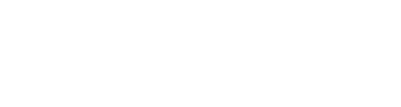

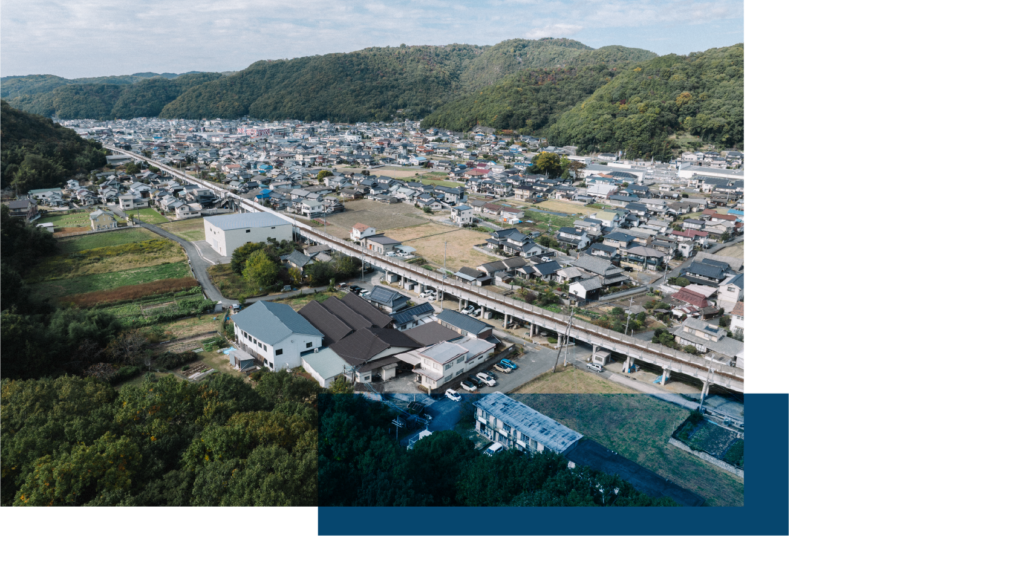

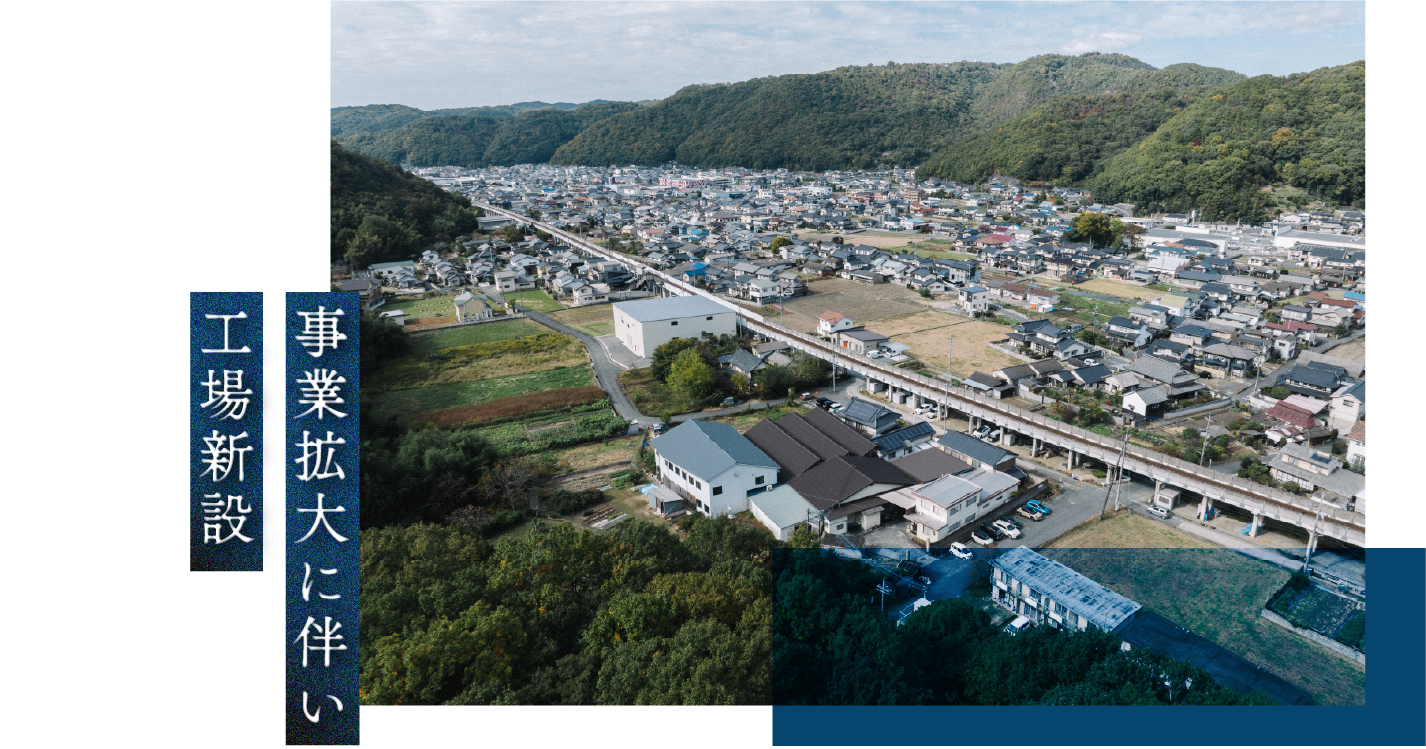

次の30,000種を目指して

依頼の増加と生産体制の拡張に対応するため、本社近くに新工場の建設を予定しています。

これまで培ってきた技術や仕事の進め方はそのままに、より柔軟で安定したものづくりを実現していきます。

現場が広がることで、一人ひとりが挑戦できる余地もさらに大きくなっていきます。

未来に向けた挑戦

山足織物の挑戦は、少量多品種、難しい依頼、前例のない生地づくり。

そうした仕事にこれからも正面から向き合い続けること。

その積み重ねが技術を磨き、会社の幅を広げ、次の世代へとつながっていくと考えています。

変わらない姿勢で、変わり続ける。

その挑戦はこれからも続きます。

日本各地から集めた希少なヴィンテージ織機を修復し、現役で稼働させています。独自の表情を生む唯一無二の織りを、現代の技術と組み合わせて生み出しています。

次の30,000種を目指して

依頼の増加と生産体制の拡張に対応するため、本社近くに新工場の建設を予定しています。

これまで培ってきた技術や仕事の進め方はそのままに、より柔軟で安定したものづくりを実現していきます。

現場が広がることで、一人ひとりが挑戦できる余地もさらに大きくなっていきます。

未来に向けた挑戦

山足織物の挑戦は、少量多品種、難しい依頼、前例のない生地づくり。そうした仕事にこれからも正面から向き合い続けること。その積み重ねが技術を磨き、会社の幅を広げ、次の世代へとつながっていくと考えています。

変わらない姿勢で、変わり続ける。その挑戦はこれからも続きます。

![]() 生地修正の技術で

生地修正の技術で

![]() 生地修正の技術で

生地修正の技術で

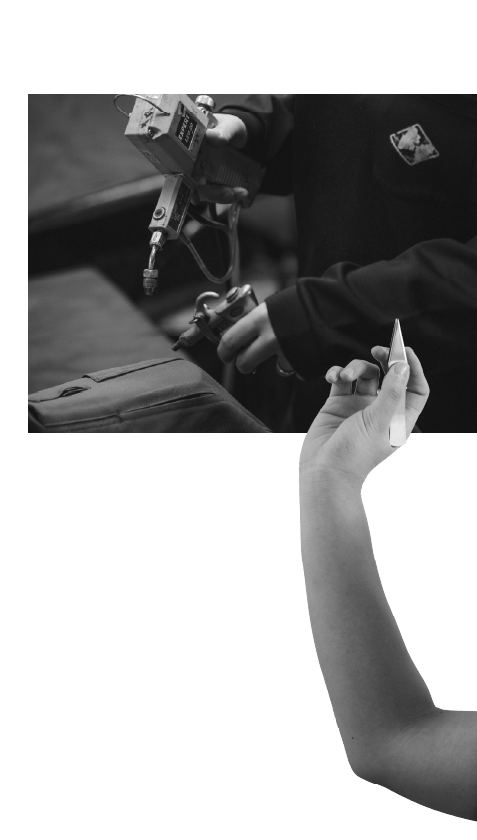

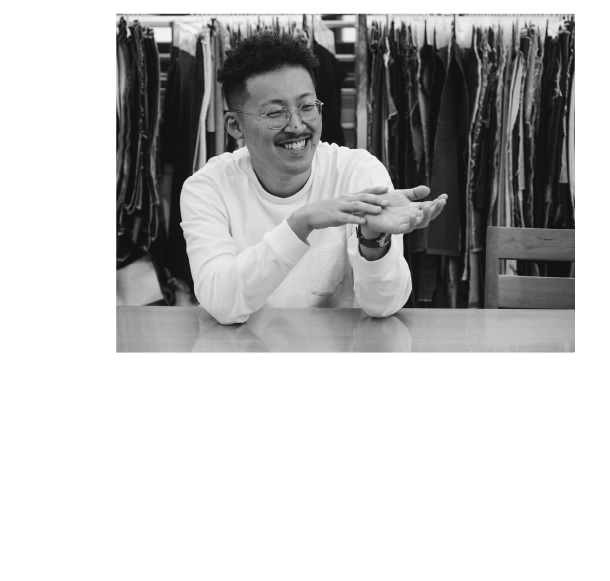

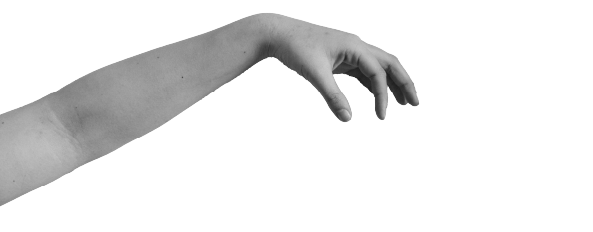

備後地区で唯一、

デニム生地の修正を手作業で行う部署

備後地区で数少ない、デニムやその他の生地修正を手作業で行う部署です。傷や織り段を丁寧に整え、製品としての価値を蘇らせる専門チームです。

ウールやコットンなど、デニム以外の生地の修正も承ることが可能です。

手作業だからこそ実現できる、

唯一の技術。

手作業ならではの繊細な調整で、機械では直せない生地の表情を整える技術を持っています。

備後地区で唯一、

デニム生地の修正を手作業で行う部署

備後地区で数少ない、デニムやその他の生地修正を手作業で行う部署です。傷や織り段を丁寧に整え、製品としての価値を蘇らせる専門チームです。

ウールやコットンなど、デニム以外の生地の修正も承ることが可能です。

手作業だからこそ実現できる、

唯一の技術。

手作業ならではの繊細な調整で、機械では直せない生地の表情を整える技術を持っています。

![]()

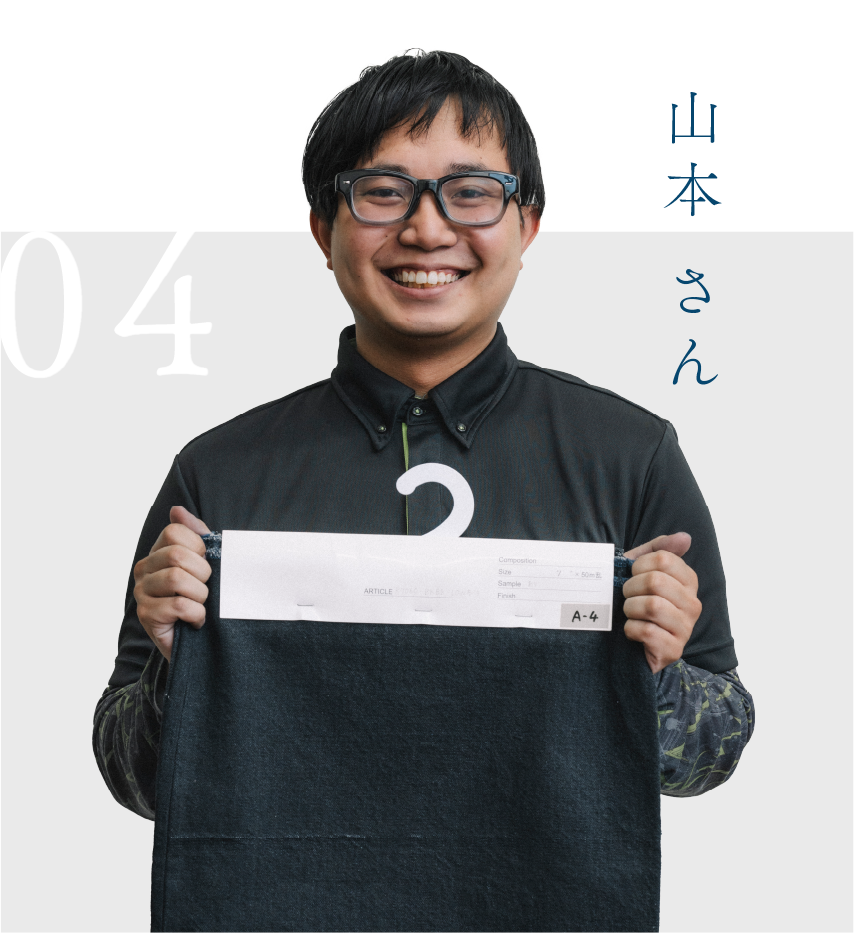

![]() 社員が選んだマイベスト生地

社員が選んだマイベスト生地

あのとき「自分でもできた」って初めて思えた一枚です。

社長案件で「今日中に見本が必要」と言われて、限られた時間の中で組織図を応用しながら調整していきました。見た目は単純でも中身は複雑で、目で見ても分からない組織を頭で組み替える作業が本当に難しくて。

でも一つ形にできた瞬間、「あ、自分でもいけるんや」と自信になりました。

あれが、自分の技術が“広がった”と思えたきっかけです。

あのとき「自分でもできた」って初めて思えた一枚です。

社長案件で「今日中に見本が必要」と言われて、限られた時間の中で組織図を応用しながら調整していきました。見た目は単純でも中身は複雑で、目で見ても分からない組織を頭で組み替える作業が本当に難しくて。

でも一つ形にできた瞬間、「あ、自分でもいけるんや」と自信になりました。

あれが、自分の技術が“広がった”と思えたきっかけです。

![]() 現代的な職人の働き方。

現代的な職人の働き方。

飲み会ナシ

公式の飲み会は一切なし。自分の時間を大切にできる、フラットで健全な職場です。

会議ナシ

無駄な会議は行わず、現場の判断を尊重します。時間を作業に集中できる環境です。

残業ナシ

基本残業なしで退社可能です。プライベートと仕事のバランスを保てる働き方です。

![]() 現代的な職人の働き方。

現代的な職人の働き方。

飲み会ナシ

公式の飲み会は一切なし。自分の時間を大切にできる、フラットで健全な職場です。

会議ナシ

無駄な会議は行わず、現場の判断を尊重します。時間を作業に集中できる環境です。

残業ナシ

基本残業なしで退社可能です。プライベートと仕事のバランスを保てる働き方です。